Der unbesungene Held hochwertiger Metalle: Siliziumnitrid-Entgasungsrotor

Das Reinheitsproblem beim Metallguss

Stellen Sie sich voder, Sie fertigen ein perfektes Objekt – ein leichtes Autoteil, eine makellose Luft- und Raumfahrtkomponente oder sogar ein wichtiges medizinisches Gerät. Wenn Sie mit einem fehlerhaften Material beginnen, ist das Endprodukt zum Scheitern verurteilt. Das ist die Herausforderung Metallguss , insbesondere bei Materialien wie Aluminium .

Aluminium, das Wundermetall, das für sein Verhältnis von Festigkeit zu Gewicht bekannt ist, stellt ein großes metallurgisches Problem dar: Es absorbiert gerne Wasserstoff wenn geschmolzen. Dies geschieht leicht – durch Luftfeuchtigkeit, nasse Werkzeuge oder sogar Oberflächenoxide. Wasserstoff ist in flüssigem Aluminium gut löslich, aber wenn das Metall abkühlt und sich verfestigt, wird der Wasserstoff heftig ausgestoßen und bildet winzige Taschen oder Hohlräume, sogenannte Hohlräume Porosität .

Warum Porosität der Feind ist

Porosität ist der Erzfeind der Metallqualität. Diese mikroskopisch kleinen Gasblasen beeinträchtigen die Leistung des Metalls erheblich:

- Geschwächte Struktur: Porosität verringert die Gesamtheit Zugfestigkeit und Ermüdungsleben des Gussstücks, wodurch das fertige Teil anfällig für Risse und Ausfälle wird.

- Leckage: Bei Teilen, die dazu bestimmt sind, Druck zu halten (z. B. Motorblöcke oder Pumpen), schafft Porosität Wege für Flüssigkeitslecks.

- Schlechte Oberflächenbeschaffenheit: Bei der Bearbeitung der Oberfläche erscheinen diese Hohlräume als winzige Nadellöcher, die die Ästhetik und Integrität des Produkts beeinträchtigen.

Um hochintegrierte, fehlerfreie Gussteile herzustellen, muss dieser gelöste Wasserstoff entfernt werden, ein Prozess, der als bekannt ist Entgasung .

Die Rotationsentgasungslösung

Die effektivste und am weitesten verbreitete Methode zur Reinigung von geschmolzenem Metall im industriellen Maßstab ist Rotationsentgasung . Dieses geniale Verfahren basiert auf dem einfachen Prinzip des Gasaustauschs und der Flotation.

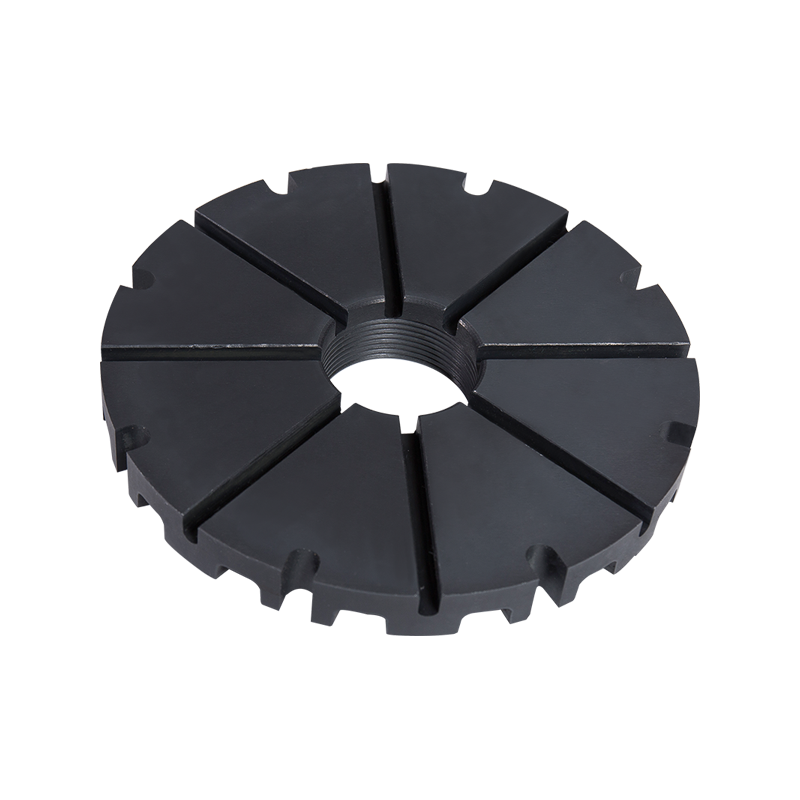

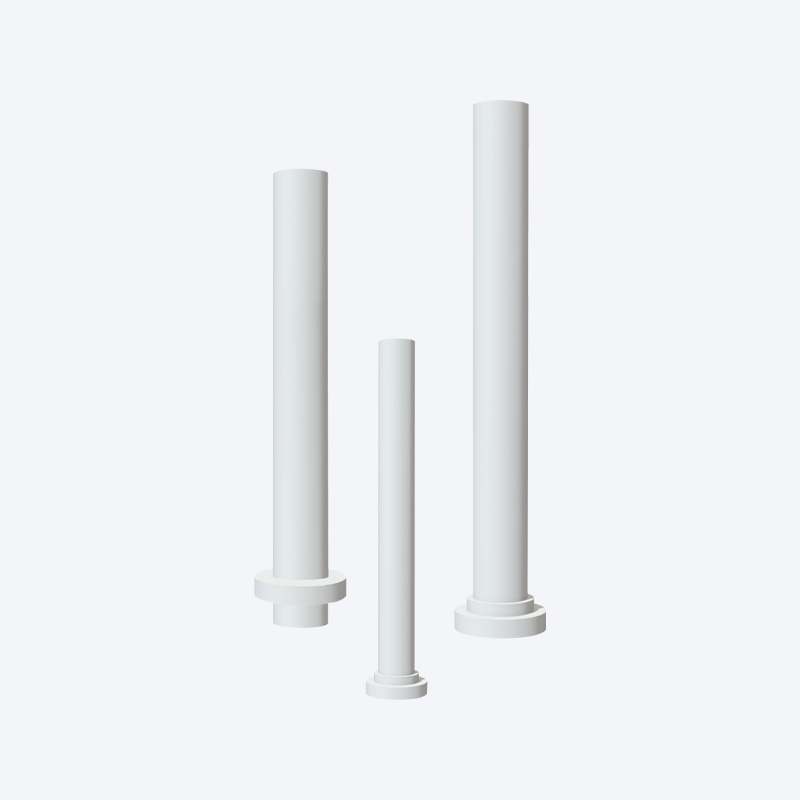

Die Hauptkomponenten einer Rotationsentgasungsanlage sind ein Schacht und ein speziell dafür ausgelegter Schacht Rotor , das in die Metallschmelze abgesenkt wird. Typischerweise ein Inertgas Argon or Stickstoff , wird über die Welle nach unten gepumpt und durch den Rotor abgegeben.

Der Rotor hat zwei Aufgaben:

- Scheren Sie das Gas: Durch die Drehung des Rotors werden die großen Inertgasströme gewaltsam in eine enorme Anzahl zerlegt winzige, fein verteilte Bläschen .

- Mischen Sie die Schmelze: Durch die Schleuderwirkung zirkulieren die Blasen gleichmäßig im gesamten Schmelzbad.

Während diese winzigen Inertgasblasen durch das flüssige Aluminium aufsteigen, diffundieren die gelösten Wasserstoffatome aus der Metallschmelze in die Blasen, angetrieben durch den Partialdruckunterschied. Die Blasen, die nun den Wasserstoff tragen, sowie nichtmetallische Verunreinigungen (sogenannte Einschlüsse oder Schlacken), die an ihrer Oberfläche haften, schwimmen an die Oberfläche der Schmelze, wo sie abgeschöpft werden. Je kleiner und zahlreicher die Blasen sind, desto größer ist die Gesamtoberfläche für die Wasserstoffabsorption, was zu einem schnelleren und effizienteren Reinigungsprozess führt.

Die Leistung des Siliziumnitrid-Entgasungsrotors

Hier ist der Star unserer Geschichte, der Siliziumnitrid-Entgasungsrotor , tritt ein. Betrieb eines Rotors in geschmolzenem Aluminium – das kann bis zu sein ( ) oder höher – gehört zu den anspruchsvollsten Aufgaben in einer Gießerei. Der Rotor ist extremen Bedingungen ausgesetzt:

- Thermoschock: Schnelle Temperaturänderungen beim Ein- und Austauchen in die Schmelze.

- Chemischer Angriff: Kontakt mit reaktiven geschmolzenen Metallen und Flussmitteln.

- Mechanische Erosion: Ständiger Abrieb durch den Fluss von geschmolzenem Metall und nichtmetallischen Einschlüssen.

Frühe Rotoren aus Materialien wie Graphit verschleißten oft schnell, verloren schnell ihre Wirksamkeit und verunreinigten die Schmelze mit Kohlenstoffpartikeln.

Siliziumnitrid: Ein Materialwunder

Siliziumnitrid ( ) ist eine Hochleistungsmaschine Hochleistungskeramik Das hat den Entgasungsprozess revolutioniert. Aufgrund seiner Materialeigenschaften ist es perfekt für diese raue Umgebung geeignet:

- Außergewöhnliche Härte: Siliziumnitrid ist unglaublich hart und daher hervorragend beständig Erosion und Abrieb . Dies bedeutet, dass der Rotor seine präzise geometrische Form länger beibehält und über seine gesamte Lebensdauer hinweg für gleichbleibend kleine, hocheffiziente Blasen sorgt.

- Überlegene Temperaturwechselbeständigkeit: Es kann die massiven Temperaturschwankungen des Gießprozesses bewältigen, ohne dass es zu Rissen oder Ausfällen kommt, was zu einer längeren Lebensdauer und weniger Ausfallzeiten führt.

- Chemische Inertheit: Im Gegensatz zu Graphit ist Siliziumnitrid chemisch inert und reagiert nicht mit der Aluminiumschmelze, wodurch eine Kontamination verhindert und die Reinheit der Schmelze erhalten bleibt.

Durch die Verwendung von a Siliziumnitrid-Entgasungsrotor können Gießereien eine viel höhere Qualität des Aluminiumgusses mit geringerem Wasserstoffgehalt, weniger Einschlüssen und letztendlich einen zuverlässigeren und kostengünstigeren Produktionsprozess erreichen. Es handelt sich um eine entscheidende Komponente – ein winziges, sich drehendes Stück fortschrittlicher Technik –, die Hochleistungsmetallguss ermöglicht.

Kontaktieren Sie uns für Angebote und Preise!

Teilen Sie uns einfach Ihre Wünsche mit und wir werden uns schnellstmöglich bei Ihnen melden!

简体中文

简体中文